製造工程・設備

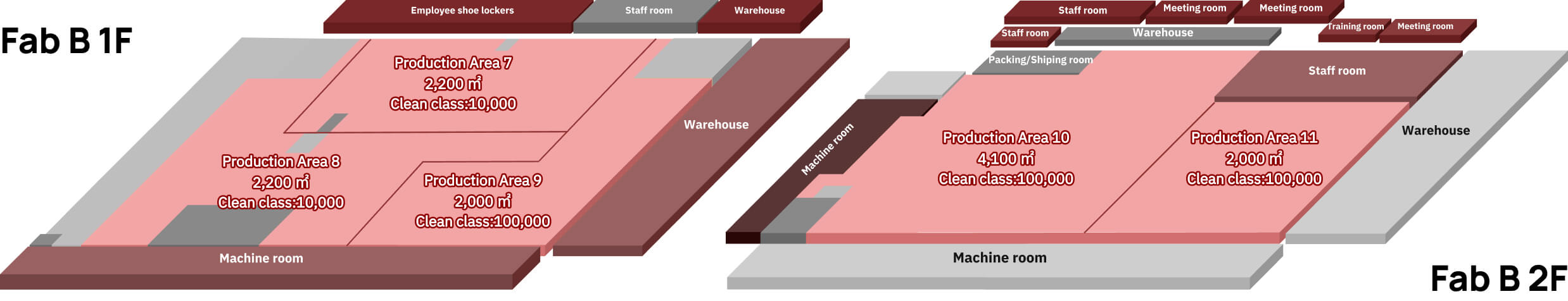

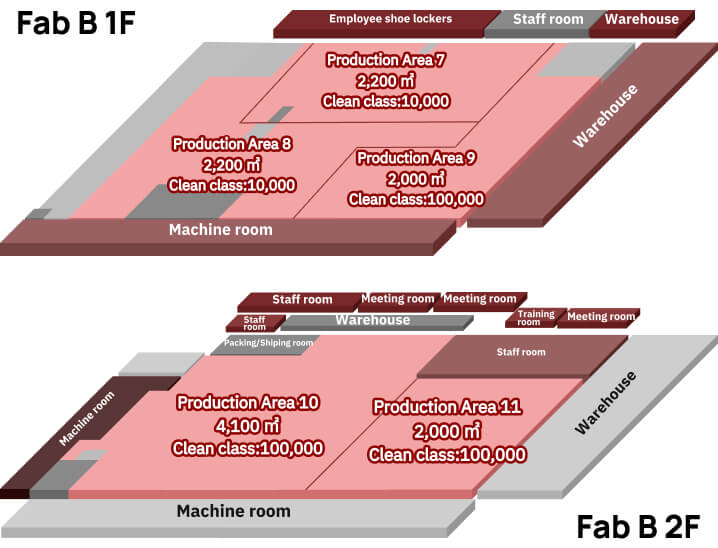

工場敷地面積48,500㎡

(サッカー場7面分)の中に

17,000㎡(サッカー場2.5面分) のクリーンルームを完備

広大な敷地を有効活用し、SMTによる部品実装から最終検査工程、内装梱包までクリーンルーム環境下でのPCBA、

基板実装、アセンブリなど一貫で受託製造することが可能です。

また、国際規格IATF16949、ISO9001、ISO14001に準拠した社内システムを構築し、

お客様のニーズに合わせた生産管理とトレーサビリティーを実現しています。

Process

製造工程

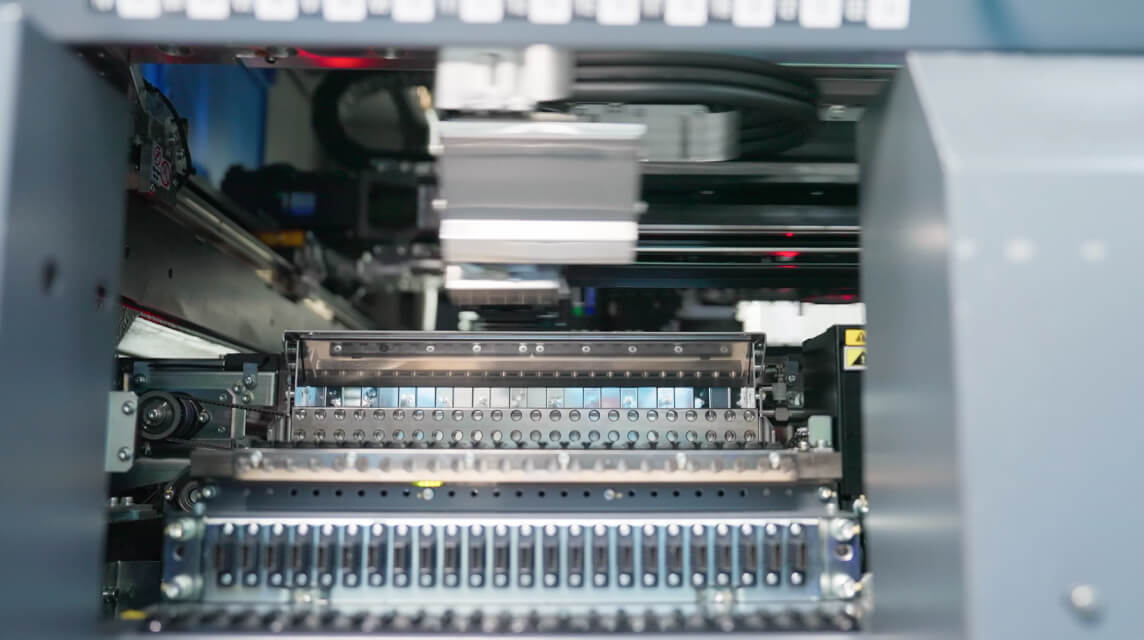

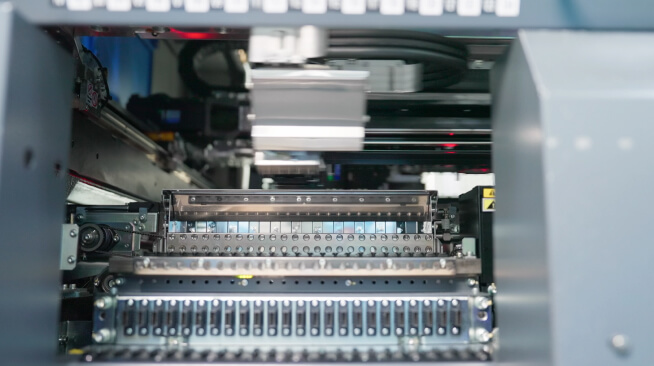

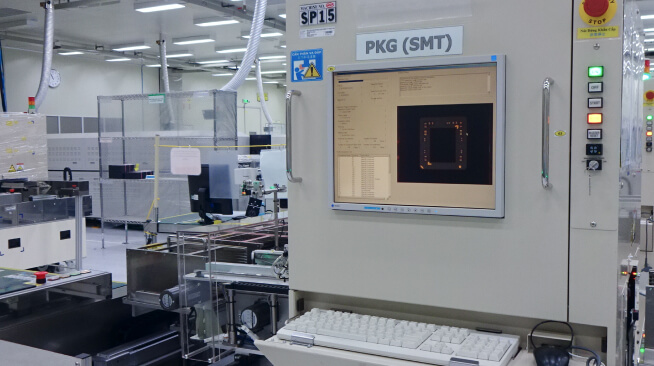

01 SMT実装

クラス100,000のクリーンルーム仕様で、ダストに影響されない高密度実装技術を保有。フィーダーの組み合わせにより、極小チップコンデンサー0402など最大240パーツの部品搭載が可能です。

02 実装外観検査

自動外観検査装置(AOI)と実体顕微鏡/目視検査のダブルチェックにより、搭載不良や欠陥を検出し、後工程への流出を徹底して防止します。

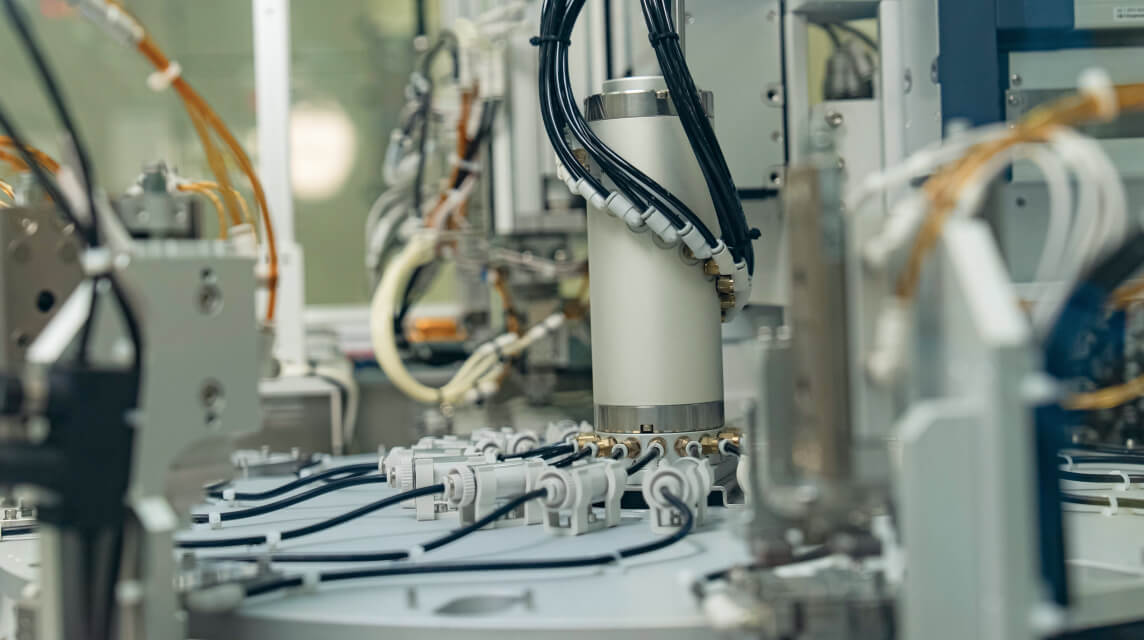

03 アセンブリ工程

部品搭載済みの基板上に更に成型部材の搭載や、樹脂/ペースト/グルーなど自動で描画が可能な装置を保有。お客様のニーズに沿った改造、またアセンブリ装置の開発も可能です。

04 梱包~出荷工程

クリーンルーム環境下での内装梱包作業を行うことで無塵梱包を実現。ロットトレーサビリティーを確保するための、製品個体SN読み取りやラベル印字など、お客様のニーズに合わせた個別対応も可能です。

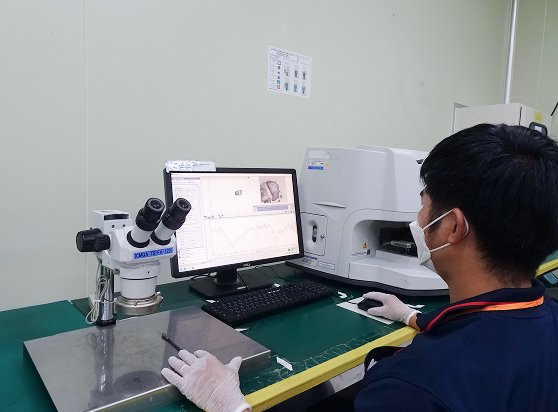

05 不良解析/信頼性評価

電子走査顕微鏡(SEM)、エネルギー分散型X線分析(EDX)、フーリエ変換赤外分光法(FT-IR)など、各種解析装置を保有。

これらを活用し、工程内や市場で発生する不良の原因究明を行い、歩留まりの向上とお客様満足度の向上に取り組んでいます。

また、恒温放置、温度サイクル、高温高湿環境、落下衝撃、加振などに対応した、信頼性試験装置を自社内に完備。

完成品/半完成品に対する品質評価・保証を社内で一貫して行うことが可能です。

電子走査顕微鏡 (SEM)

エネルギー分散型X線分析 (EDX)

欠陥箇所や異物のミクロン単位の鮮明な画像撮影と共に、無機系物質の成分分析・特定を行います。

フーリエ変換赤外分光法

(FT-IR)

ライブラリー整備により有機系異物(皮脂、樹脂、接着剤、成型品など)を特定し、不良改善に効果を発揮します。

落下衝撃試験装置

任意の高さから落下し、製品特性や品質保証評価を行います。

温度サイクル試験装置

-65℃~200℃の任意の温度設定によるストレス試験装置で、製品特性や品質保証評価を行います。

設備紹介

Wafer Cleaner

静電除去処理の純水を用いて半導体チップ上の異物を除去します。

Bump Bonding

半導体チップ上のパッド部にAuによる電極を形成します。この電極と各種基板のパッド部とを電気的に接続します。

Flip Chip Bonding

基板上に半導体チップを搭載します。

Sensor Cleaning

基板上に半導体チップを搭載後、洗浄を行います。

ACF接続

異方性導電フィルム (ACF) を用いて、精密な電子部品 (主にFPC) の接続を実現する装置です。高精度で効率的な接続が可能です。

Laser Mark

製品の個別識別およびトレーサビリティー確保を目的として、QRコードをレーザーで刻印する装置です。

マーク照合

製品個体に刻印されたSNを読み取り、内外装梱包とのトレーサビリティーを確保します。

Procedure

クリーンルーム入室の流れ

クリーンウェア着用

異物の持ち込みを防ぐため、専用の手袋・キャップ・防塵服・ブーツを正しく装着します。

手洗い

手指の汚れを除去し、乾燥までしっかり行います。

導電シューズ点検

静電気対策のため、シューズの導通を確認します。

エアシャワー後、入室

衣服の塵や異物をジェットエアで除去した後、製造エリアへ入室します。